Saint-Gobain PAM Canalisation s’adosse à Inotec pour identifier ses tuyaux en fonte et met l’entreprise au défi de relever tous les obstacles liés à la traçabilité RFID dans l’univers de la métallurgie (métal à chaud, flammes, sprinkler...).

inotec résiste à la fonte et offre à Saint-Gobain PAM Canalisation un passage étanche vers la traçabilité RFID

Acteur mondial de référence et leader européen de solutions complètes de canalisation en fonte ductile, Saint-Gobain PAM Canalisation conçoit, produit et commercialise un éventail complet de solutions dédiées au transport de l'eau. Saint-Gobain PAM Canalisation propose une large gamme de produits en fonte ductile pour les réseaux d'eau potable ou d'assainissement allant des pièces de voirie aux canalisations (bouches d’incendie, plaques, tuyaux, raccords, robinetteries) …

Dans l’usine de Pont-à-Mousson, les tuyaux en fonte sont fabriqués à partir de minerai de fer via une technique appelée la centrifugation. Durant le processus, la température dépasse les 1000°C et les machines à centrifuger installées sur les différentes lignes servent à fabriquer des tuyaux de diamètres variés (150 à 2000) et de plusieurs longueurs (6 m, 7m et même 8 mètres).

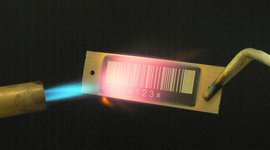

Si la technique de centrifugation utilisée pour la fonte ductile est une réelle révolution technologique, c’est aussi un véritable enjeu en matière de traçabilité. En effet une fois sorties du four, les pièces produites dépassent encore les 80 à 100°C. Elles sont refroidies à l’eau à l’aide de sprinklers puis protégées par des revêtements de haute technicité, sans oublier leur matière ferrique qui risque d’affecter la communication radio-fréquence et donc l’identification RFID. Comment alors mettre en place une traçabilité sans faille pour ces produits ?

Résister à des conditions extrêmes

Thibaut Lapanne, Consultant interne Pôle Digital Manufacturing confie : « Au départ il était question d’identifier des produits à plus de 400 degrés. De nombreuses solutions ont été proposées et envisagées comme des étiquettes céramiques ou un marquage direct mais les différentes couches de matières et revêtements appliquées en bout de ligne rendaient la lecture impossible. Lors de nos échanges avec inotec, les choses se sont éclaircies. Disposant d'une vaste gamme de solutions, nous avons pu envisager et tester de nombreux produits RFID. »

La solution retenue : inotag Flex-CL

Ce sont finalement les étiquettes inotag Flex-CL qui ont été retenues. Issues de la gamme Flex-on-Metal, elles sont spécifiquement conçues pour les surfaces métalliques. Compactes, elles répondent aux contraintes de Saint-Gobain PAM Canalisation en matière d’espace disponible (hors points d’appuis) et de forme (surface courbée) pour garantir une parfaite tenue durant toutes les phases de manipulation des tuyaux en cours de fabrication, tout en assurant des performances de lecture optimales et conformes aux attentes.

L’étiquetage en cours de fabrication

Les tuyaux sont étiquetés au cours du processus de fabrication afin de pouvoir être identifiés dès la sortie de ligne. Entre la coulée et la sortie du four, un délai d’environ 30 minutes permet aux tuyaux de descendre en température. D’autres étapes contribuent à la fabrication du produit fini comme la cimentation, l’ébarbage, le zingage, le passage au niveau des sprinklers et des brûleurs et différents traitements de surface, sans oublier l’étiquetage RFID.

Sur la ligne de 6 mètres, près de 50.000 tuyaux sont fabriqués et identifiés par mois.

Une traçabilité de bout en bout grâce à la RFID

Pour Saint-Gobain PAM Canalisation, l’identification RFID apporte de nombreux avantages!

Un suivi de production sans faille

Depuis la mise en place de leur nouveau MES (Manufacturing Execution System), il était impératif pour Saint-Gobain PAM Canalisation de lier ce nouvel ERP à un système de traçabilité afin de disposer des données process et pouvoir identifier les tuyaux à chaque étape de la production.

Grâce à la traçabilité RFID, Saint-Gobain PAM Canalisation peut effectuer un contrôle unitaire des produits fabriqués. Les tuyaux sont scannés en entrée de ligne puis à chaque étape de manière à tracer le produit jusqu’en bout de chaine, à l’aide des étiquettes RFID inotec et sur les 15 postes de lecture dotés de bornes RFID. Ainsi l’entreprise est en mesure de vérifier à tout moment les campagnes de production, les plans de travail en cours et comparer les tuyaux fabriqués sur chaque poste pour valider s’ils sont bien conformes ou le cas échéant les recycler et les réintégrer dans une nouvelle campagne de production.

Un contrôle qualité toujours plus performant

Avec cette solution Saint-Gobain PAM Canalisation perfectionne encore son suivi qualité. Les poches de fonte sont acheminées des hauts-fourneaux vers les machines à centrifuger pour remplir des baskets – une sorte de réservoir à fonte. Chaque poche permet de remplir plusieurs baskets et chaque basket va permettre de couler un certain nombre de tuyaux. En terme de qualité, la poche joue un rôle crucial puisque des échantillons sont prélevés et envoyés au laboratoire où plusieurs tests et analyses sont ensuite effectués afin de valider la qualité de la fonte et donc de la poche.

Selon Thibaut Lapanne: « L’avantage pour Saint-Gobain Pam Canalisation avec ce processus de traçabilité c’est qu’en cas de problème détecté au niveau de la fonte, on est plus rapidement en mesure d’écarter les tuyaux fabriqués à partir de cette poche. Auparavant il fallait parcourir la chaine complète, aujourd’hui le processus est plus simple comme les produits sont identifiés à chaque étape, on peut voir tout de suite à quel chantier le produit se trouve (cimentation, ébarbage…), il suffit de regarder dans le système le dernier scan et le tour est joué. Cela représente un gain de temps et de productivité considérable pour nos équipes au sein de notre chaine de production. »

Un stockage optimisé des pièces

Une fois fabriqués, les tuyaux sont stockés en fardeaux. Cette mise en paquet s’effectue dès la sortie de ligne. Les tuyaux sont alignés et regroupés en fonction des diamètres puis cerclés et placés en unité de manutention pour être ensuite expédiés ou stockés sur le parc. Il est toutefois possible qu’en bout de ligne, un même fardeau soit parfois constitué de tuyaux de différents diamètres, conduisant les opérateurs et les caristes du parc d’expéditions à “casser” et refaire les fardeaux pour retirer les références mélangées.

Guillaume Errard, Responsable IT Domaine production et planification chez Saint-Gobain PAM Canalisation explique : « L’intérêt de la traçabilité unitaire en sortie de ligne est d’accrocher ce numéro unitaire avant de constituer le fardeau. Il s’agit ainsi de connaître exactement le nombre et le type de tuyaux, les contrôles qualité établis et cela pour chaque référence et emplacement sur le parc. »

Déjà plus de 300 000 tuyaux tracés en RFID

Pour Saint-Gobain PAM Canalisation, la traçabilité RFID a répondu à l’ensemble de ses problématiques. « La RFID élimine le risque d’erreurs de stockage et de référencement, et elle permet surtout d’effectuer un suivi plus fin de la production, à l’unité. Nous avons encore gagné en productivité, en fiabilité et en qualité, des facteurs déterminants dans l’industrie de la métallurgie où chaque produit doit garantir une parfaite étanchéité, conformité et pérennité. » conclut Guillaume Errard.

Aujourd’hui 300 000 tuyaux en fonte sont identifiés à l’aide des étiquettes RFID inotag Flex-CL. Saint-Gobain PAM Canalisation a aussi fait confiance à inotec pour la fourniture d’étiquettes RFID intégrées sur un système de pose automatique de bouchons afin d’identifier ses tuyaux sur le site de Foug